巴伐利亚州是德国最富裕的州之一。而汽车制造业是巴伐利亚州的核心产业之一,拥有悠久的历史和传统。慕尼黑大学(LMU)始建于1472年,坐落于巴伐利亚州首府慕尼黑市中心,自15世纪建校以来便是欧洲乃至世界最具声望的综合性大学之一。

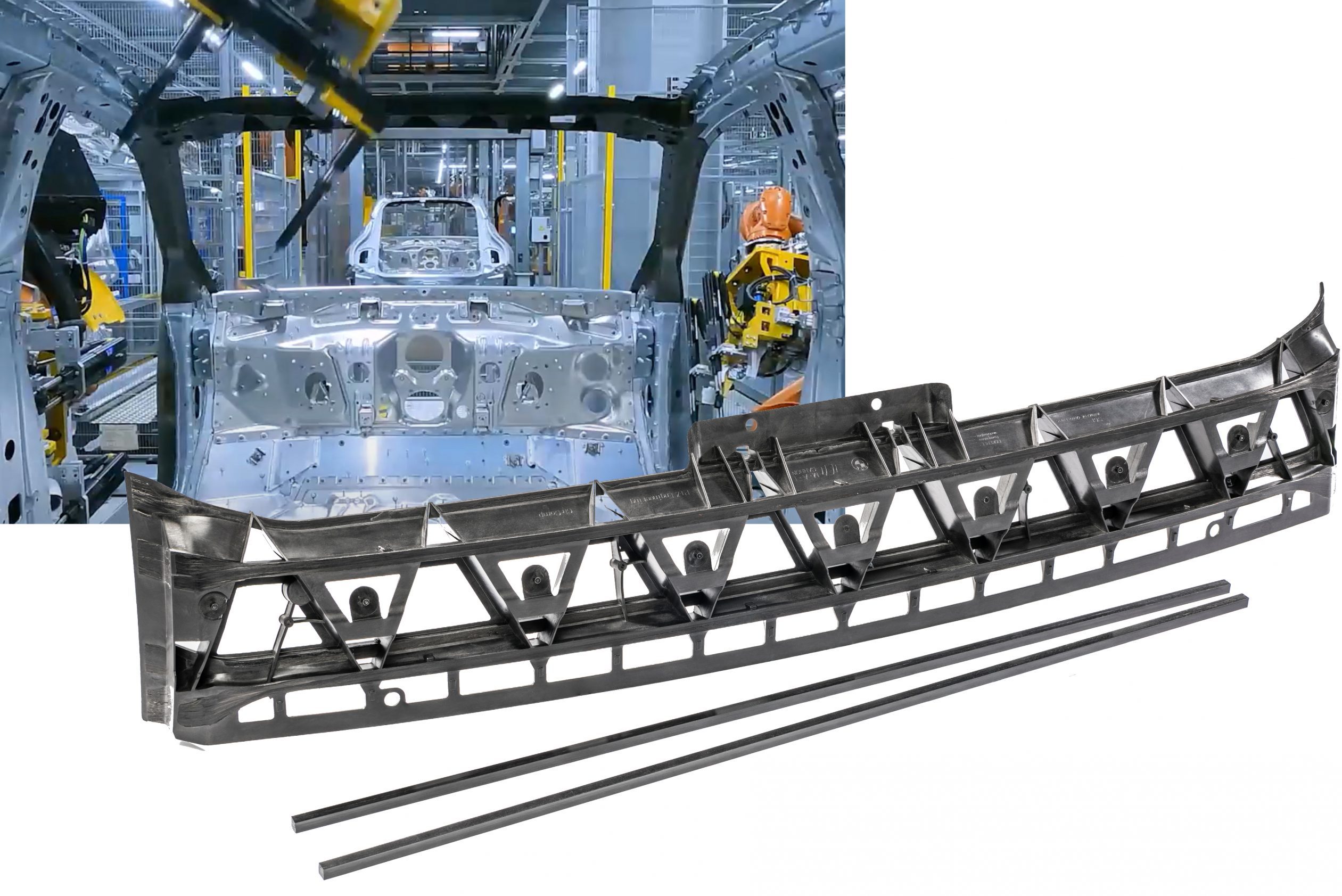

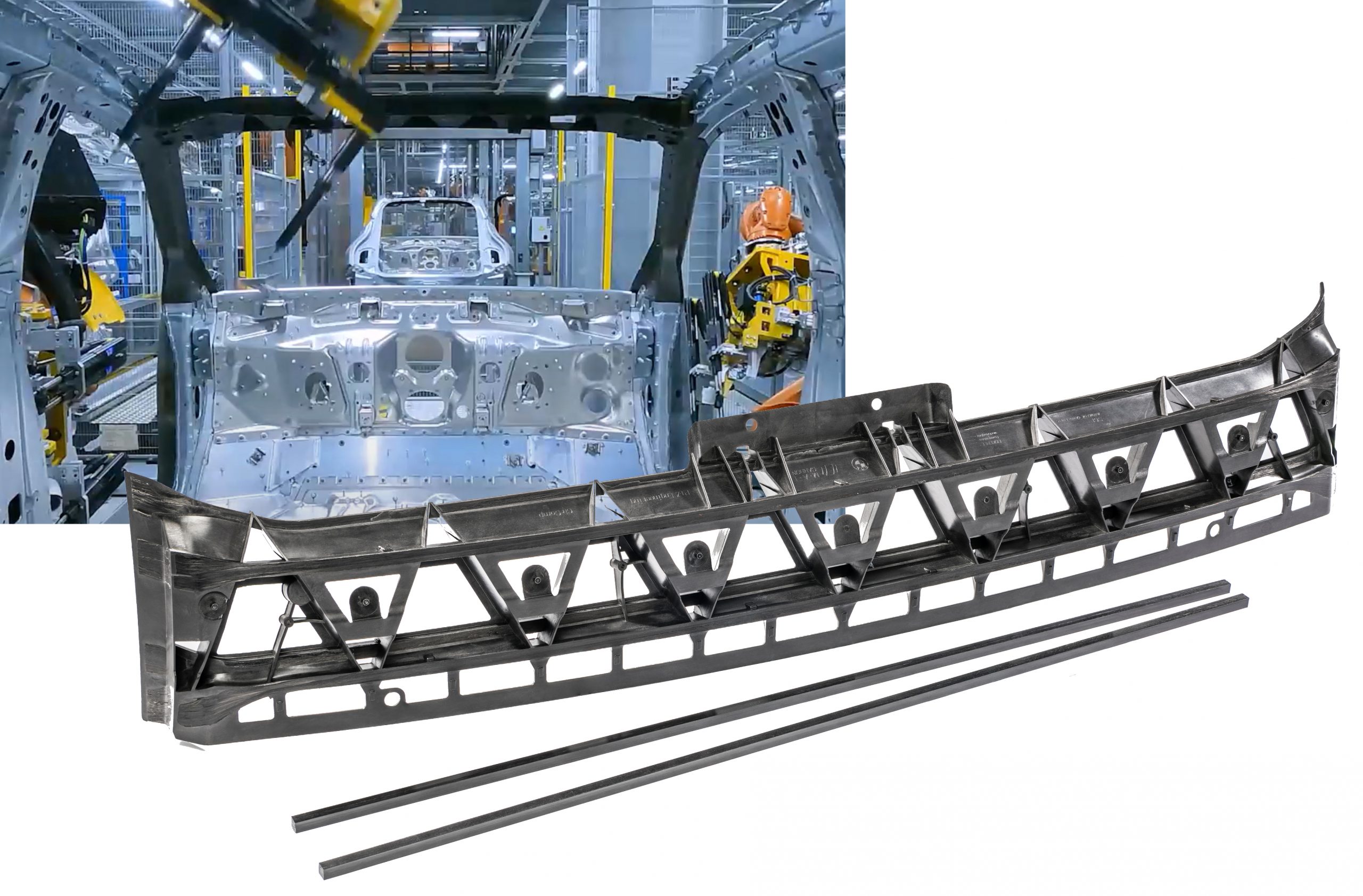

由宝马(德国慕尼黑)领导的一个名为MAI Skelett的开发项目,与慕尼黑大学合作,展示了一种汽车复合材料挡风玻璃框架。它旨在用单向碳纤维增强热塑性塑料(CFRTP)取代以前的热固性复合材料热成型和注射二次成型的拉挤成型技术。由此生产的车顶结构件的性能超过了所有先前版本,且在之后向SGL Carbon(德国威斯巴登)和Koller Kunststofftechnik GmbH(德国卢布堡)交付了宝马的多项目订单,用于生产前挡风玻璃和后窗框的碳纤维增强热塑性塑料件。

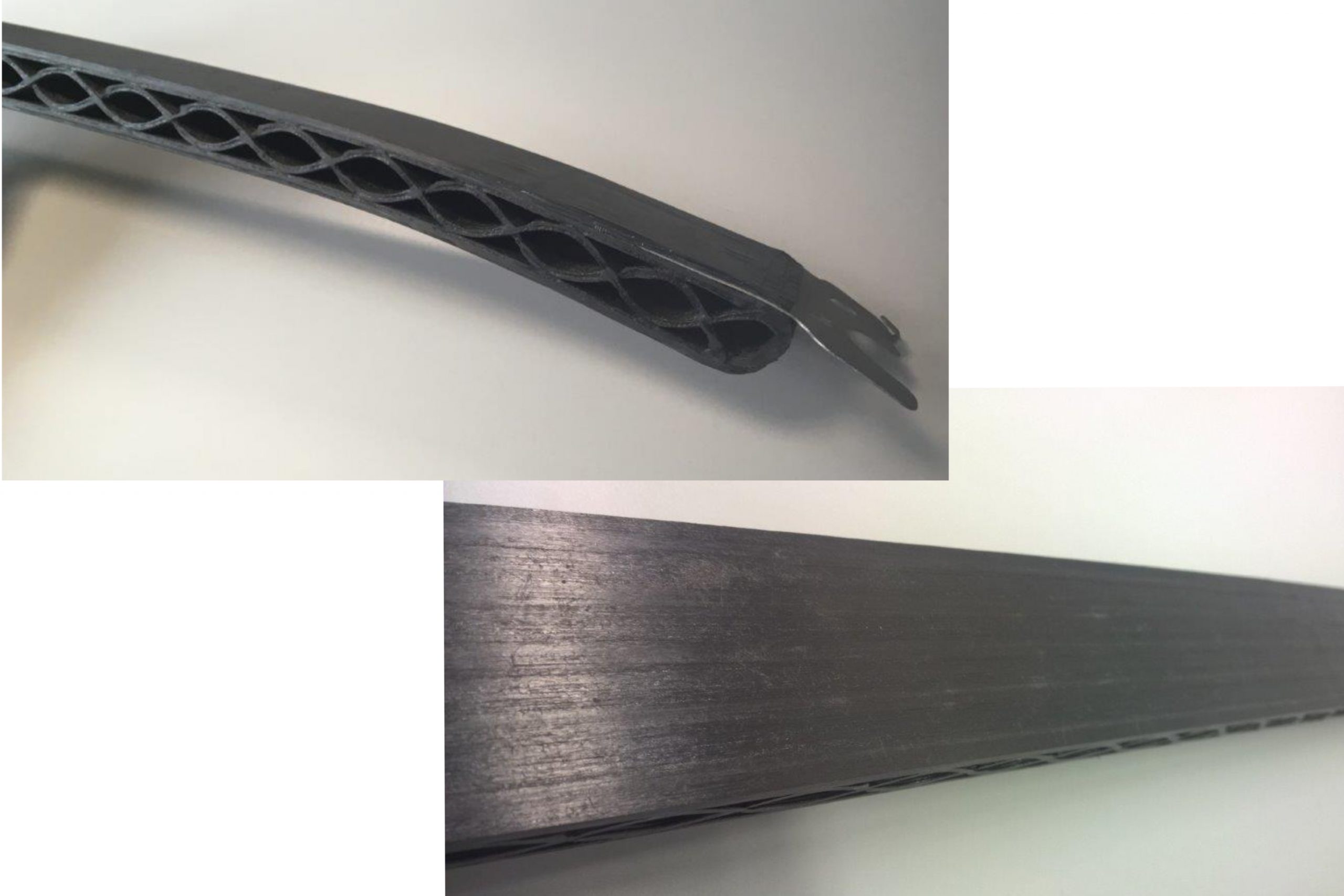

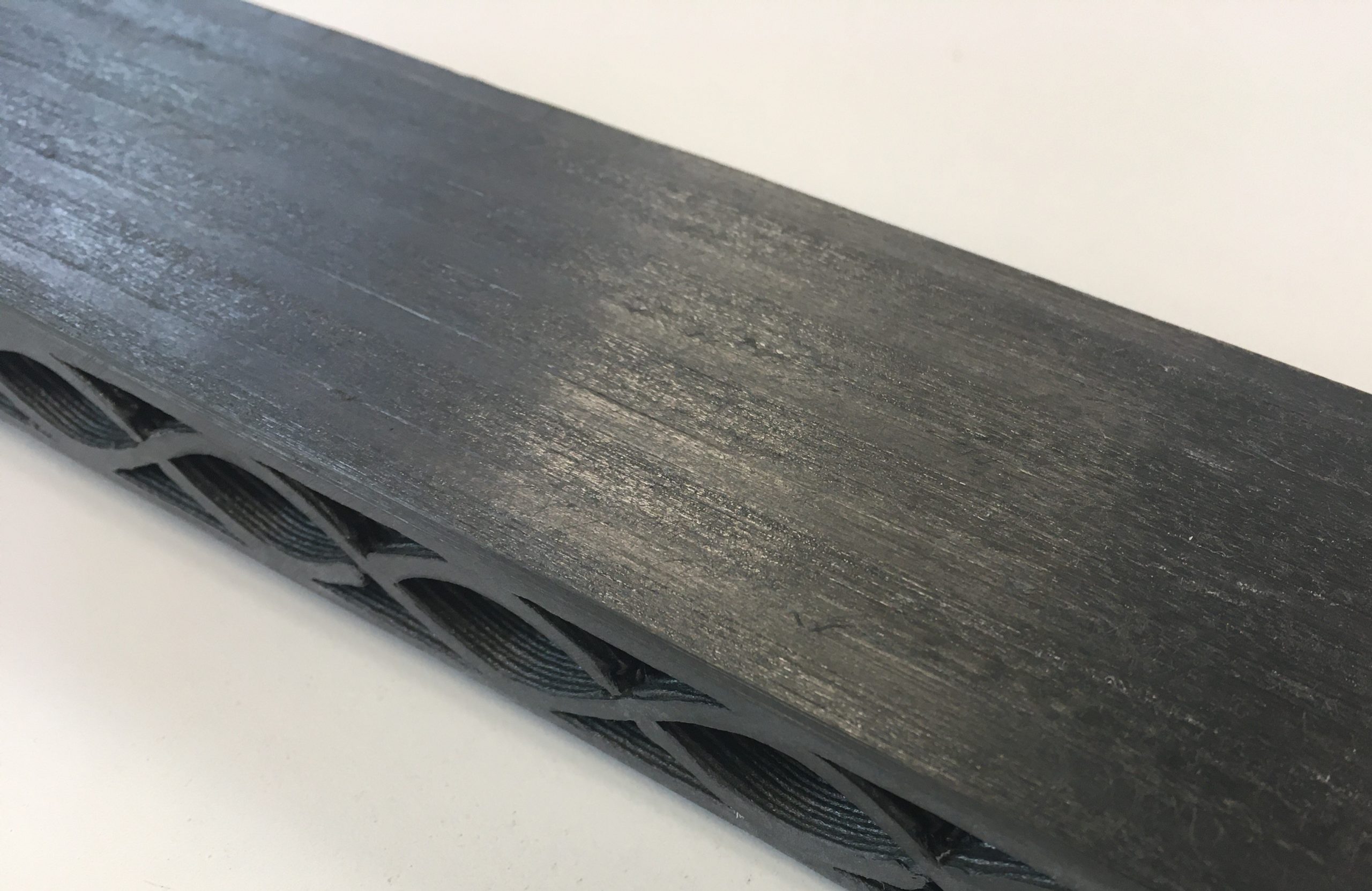

MAI Skelett项目中展示的前车顶框架使用选择性激光烧结(SLS)或自动纤维铺设 (AFP)设计生产,而本文中展示的部件结合了基于挤压的增材制造和AFP技术,以生产位于侧框架之间的中间车顶框架。两个框架都略微弯曲,提供了刚度和抗扭曲度。此外,前车顶框还需要与挡风玻璃配合生产,并为内部配备多个附件。

项目负责人Maidl的团队确定SLS和挤压技术是最适合车顶框架的增材制造方法。“我们将用SLS技术打印复杂的结构,建立内部腔室,然后可以在其中注入或放置碳纤维增强热塑性塑料。”Maidl说道。“首先打印零件,然后放置碳纤维增强塑料主体,之后放置金属嵌入件。”第二种方案是使用自动化挤出,安装在机器人上的3D打印头被用来熔化和沉积塑料颗粒。

在这个项目完成后,宝马团队达到了预期的技术测评内部目标。Maidl指出:“我们对纤维材料打印汽车构造架非常感兴趣,并同时获得了为小排放汽车项目开发结构部件的生产批准。”

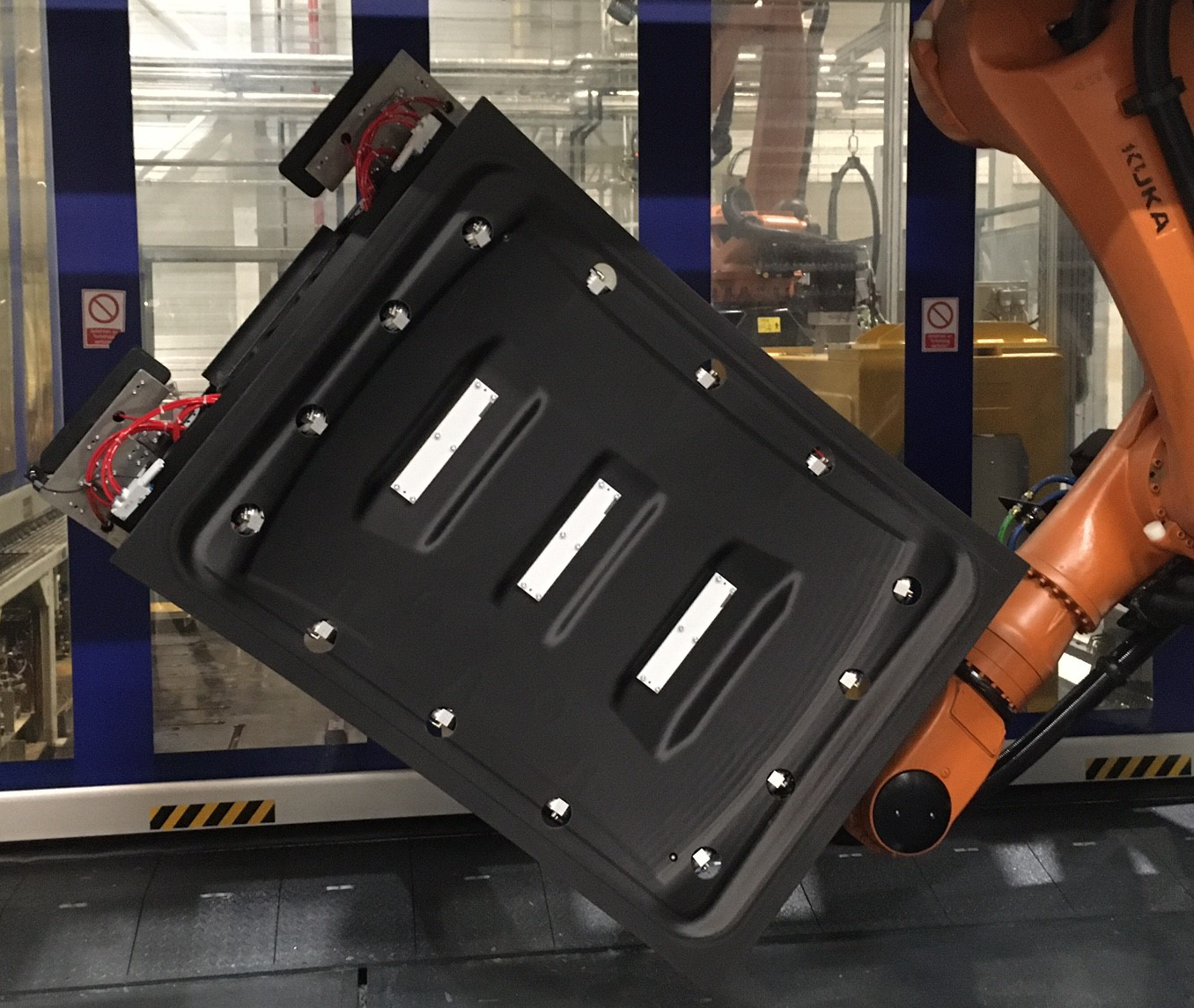

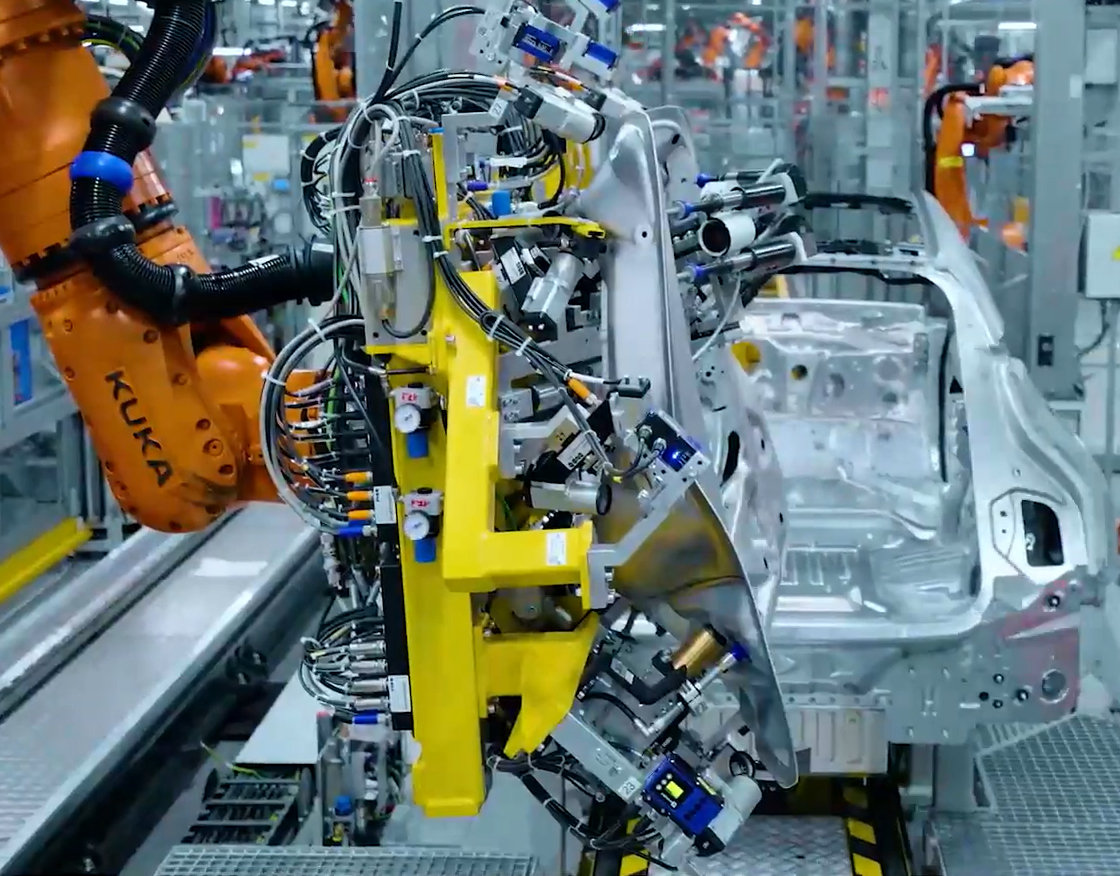

“我们也有兴趣将这项技术应用于夹具——生产机器人和搬运设备用的夹具。我们的3D打印方案比现有的一些金属打印方案所能生产的更快速、更便宜、更轻质,夹具用于拾取成品复合材料车顶框架和其他在此组装过程中安装的夹具。”通过将增材制造和复合材料相结合,Maidl指出,这些夹具宝马可以设计得更坚固更轻质,也有利于缩短交付周期和减少定制一次性部件的成本。“对于这一系列应用,我们看到了使用增材制造加上纤维材料的成本、重量和供应链优势,以及其生产高性能、经济实惠部件的潜力。”