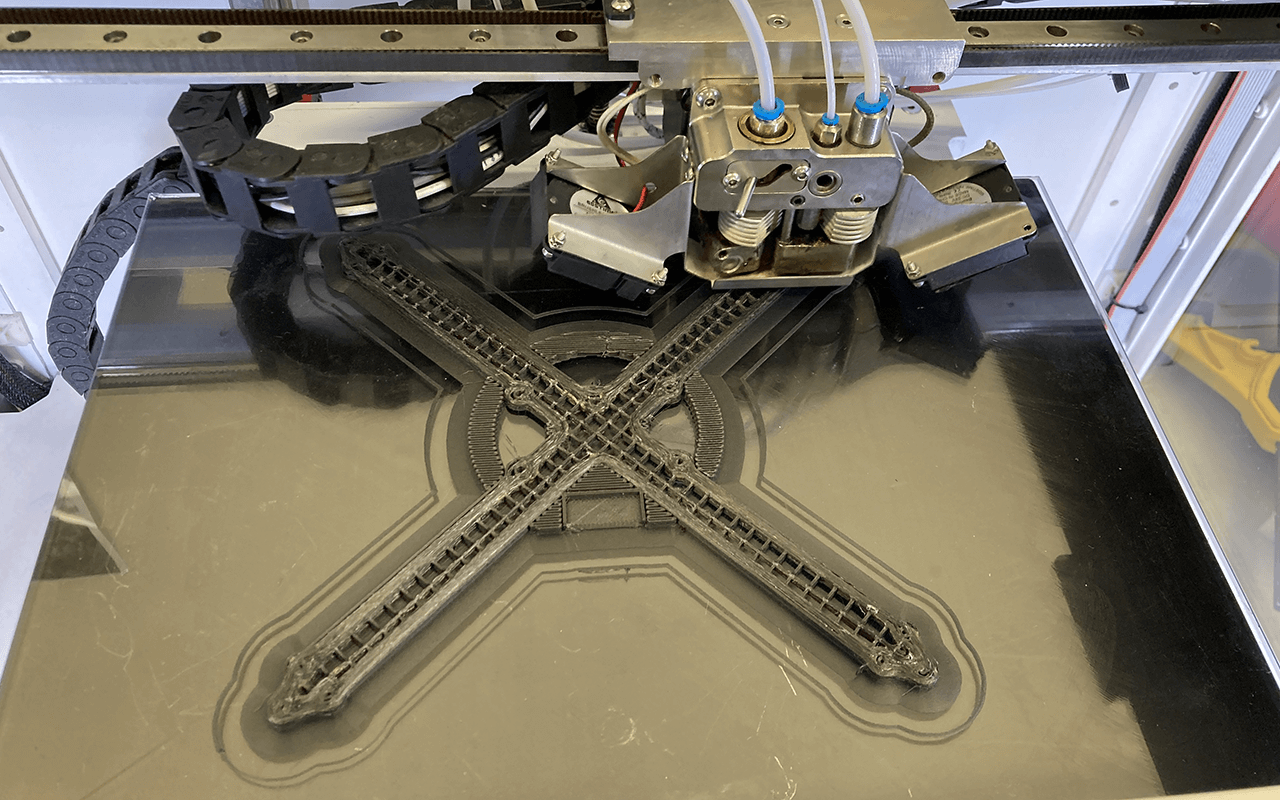

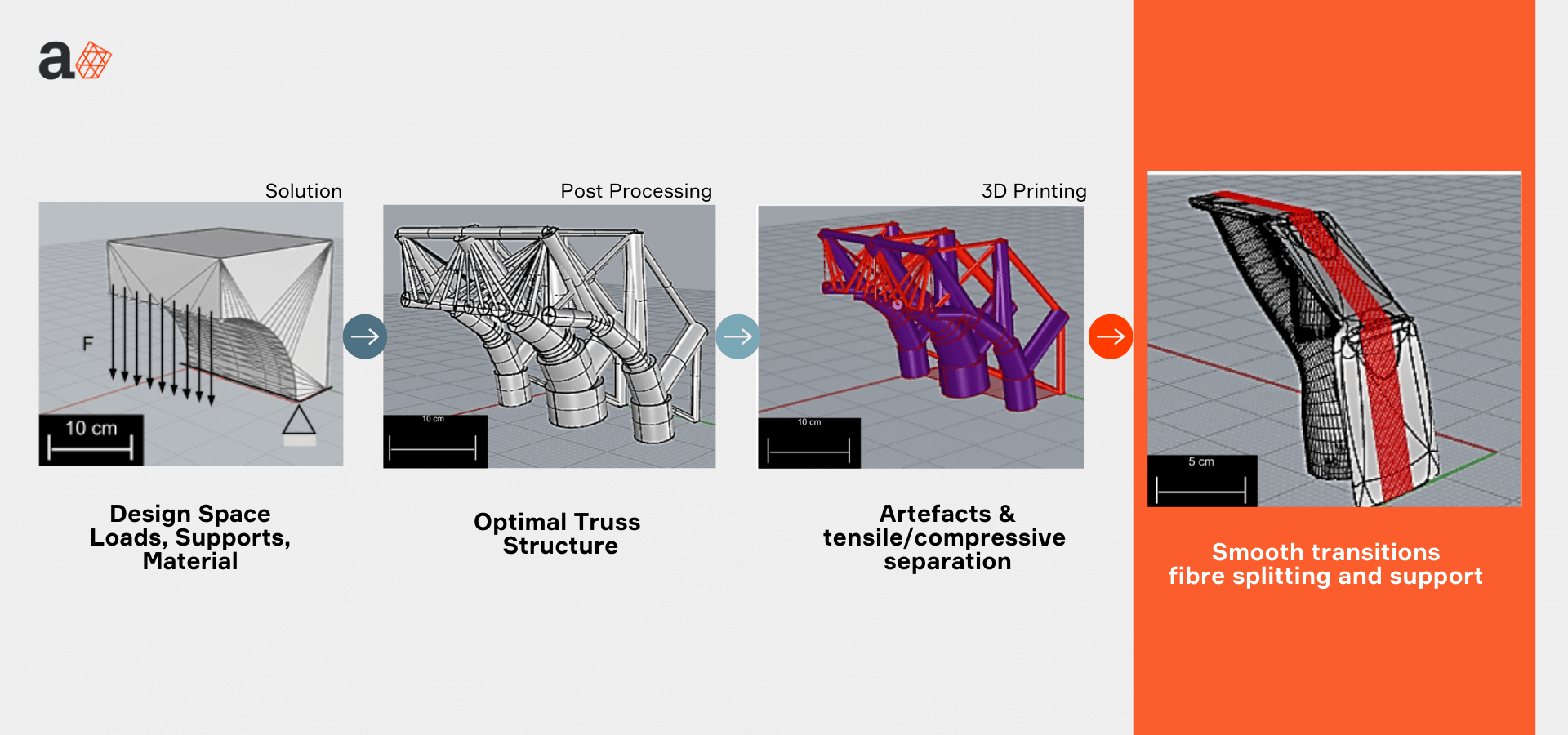

Anisoprint CFC技术给用户提供自由创建自定义纤维轨迹的选择,切片软件Aura允许灵活的纤维轨道。利用各向异性对纤维路径的定制,可以实现高机械性能,还可以防止材料浪费,而且非常适合制作功能性原型。Anisoprint的机器人工程师克莱门斯使用这项技术打印了一种不同于传统自行车车把的3D打印车把。对于复杂部件,克莱门斯采用了桁架优化的生成方法:在几十次迭代中“建立”起由载荷、材料等界定的可靠合理结构。

尽管桁架优化的设计非常复杂,但通过增材制造,可以制造出比传统制造技术复杂多的零件。这使得Anisoprint独家技术成为创建高级拓扑优化组件或生成性设计零件的不可或缺的技术,通过适当的复合材料设计,看似复杂的形状变得很容易打印出来,在软件中,根据桁架优化和生成过程中获得的优化结构生成合适的路径。最方便的是,只需一个软件,就可以直接用一个步骤完成从载荷定义到最终打印的布局,并且不需要太多纤维设计或3D打印知识。下面是一个定制自行车车把的部分结构,基于桁架方法优化了纤维路径。在进行有限元分析(FEA)后,将不能承受载荷的区域去除。

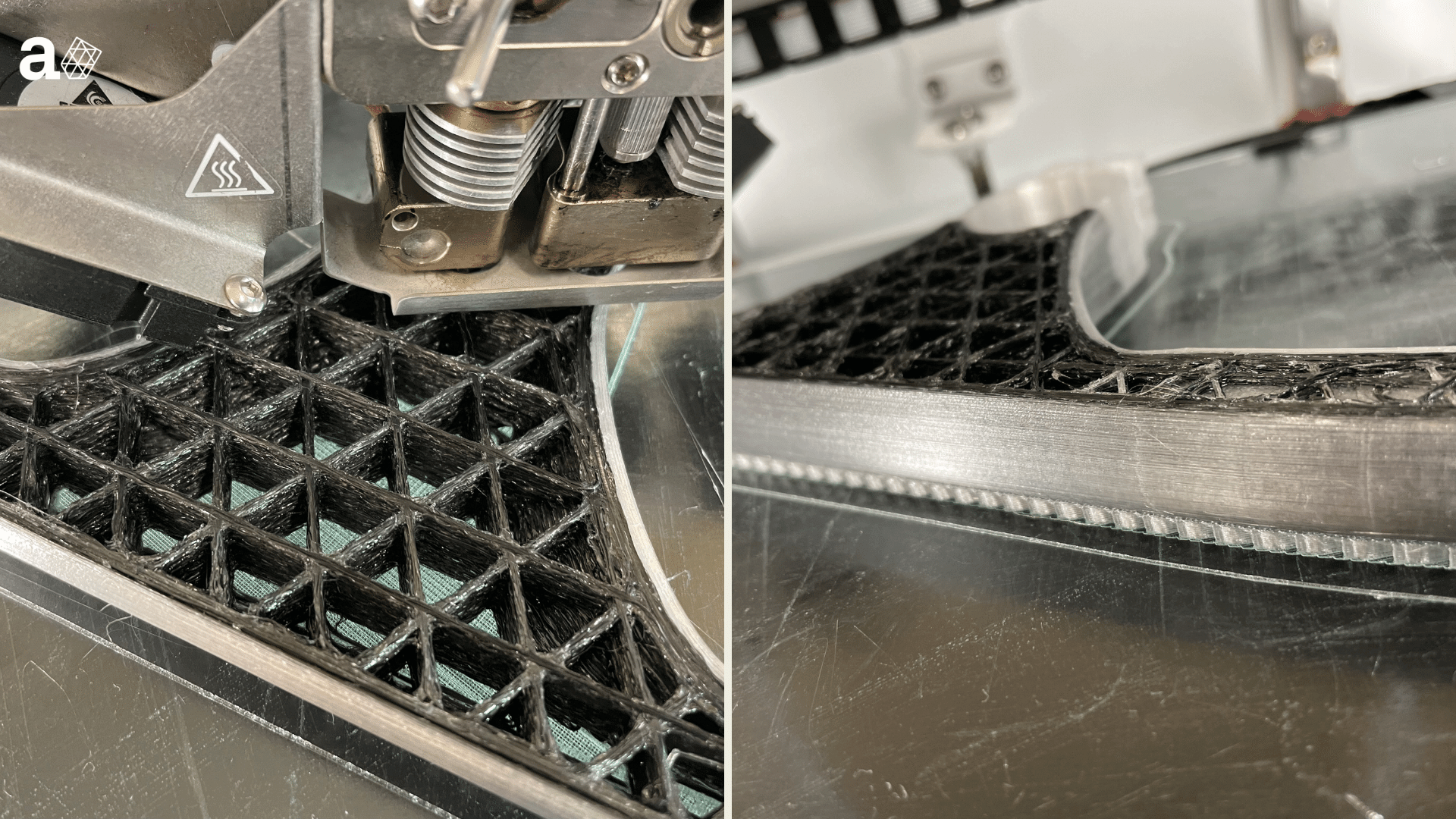

没有运用Anisoprint技术打印和加工的的碳纤维功能件方向强度较弱,而克莱门斯项目里的实验碳纤维功能件采用各向异性晶格结构填充以及单向铺层,这种设计不需要另外操心就能“轻松”进行3D打印。

“这是3D打印的关键优势之一。客户可以很容易获得复杂结构件。对于打印过程没有任何区别,打印机可以轻松处理每一个复杂的几何图形。这些通用的3D打印优势现在也广泛体现在Anisoprint连续碳纤维打印复合材料技术的打印件上。”克莱门斯评价道。

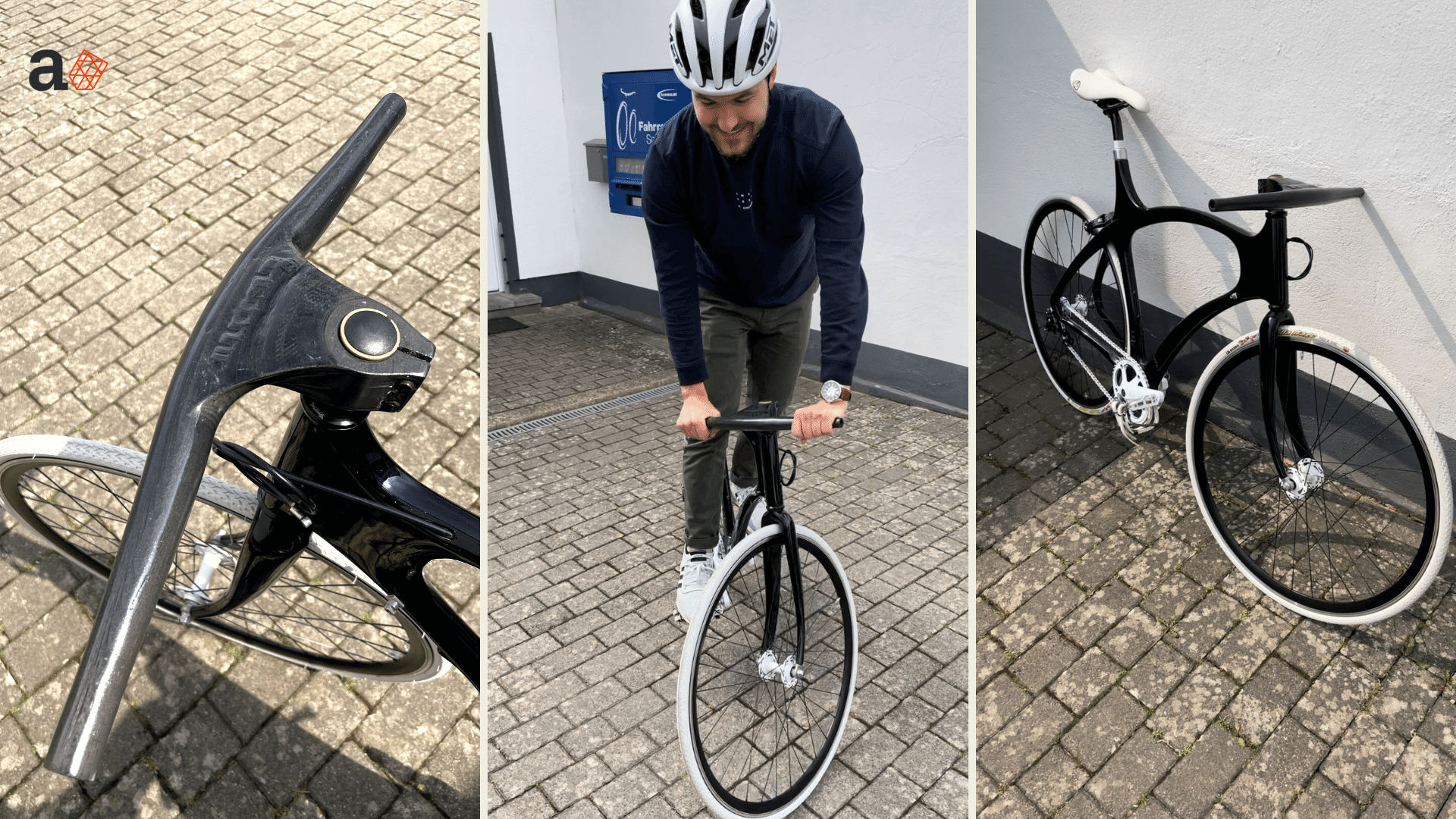

桁架优化碳纤维自行车把手的优点:

– 与金属对照物相比重量更轻、强度更高

– 无需模具,基本参数化CAD模型可以根据任何需求定制

– 根据荷载优化纤维在打印件中的方向

– 软件可在几分钟内轻松定制

– 全自动化计算和制造

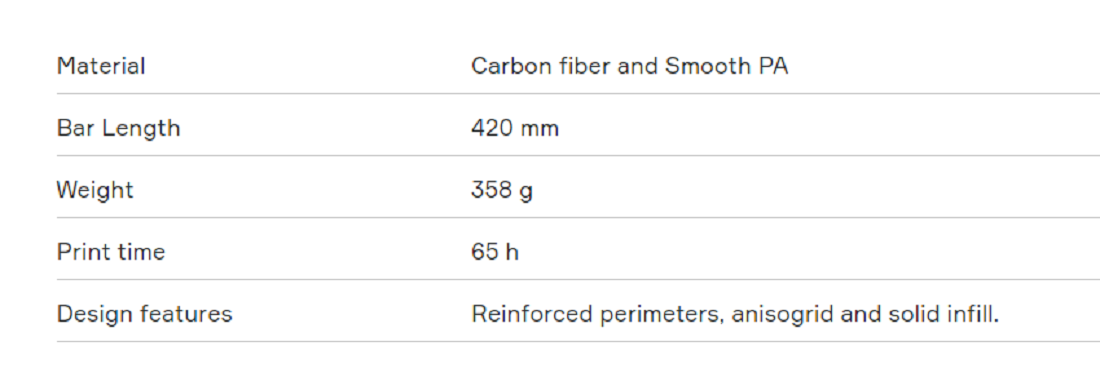

克莱门斯也公布了这个项目的数据:经过65小时,运用碳纤维和Smooth PA,通过外缘纤维规划和Anisoprint晶格填充,成功打印出外围长度为420mm、重量为358g的轻质自行车车把手。

CFC技术为碳纤维打印提供了一种新的、有前途的方法。全自动化技术促进了设计过程,并为将复合材料推广到目前尚未从复合材料中受益的行业中提供潜力。其中的一个应用就是体育行业,它是目前采用复合材料定制和需要耐磨产品的潜力行业之一。此外,Anisoprint之前已对山地自行车悬架摇杆、潜水设备杆和赛车部件的3D打印进行了研究。连续纤维复合材料的性质允许灵活地改进以满足打印所需参数,得到的最终部件性能可靠。