许多大型工业企业特定设施严重依赖通风系统,如药物试验室和处理挥发物质的实验室。特定的温度、湿度和通风是达到安全工业生产的必要条件,如若上述条件得不到满足,可能导致物质变质或安全隐患。

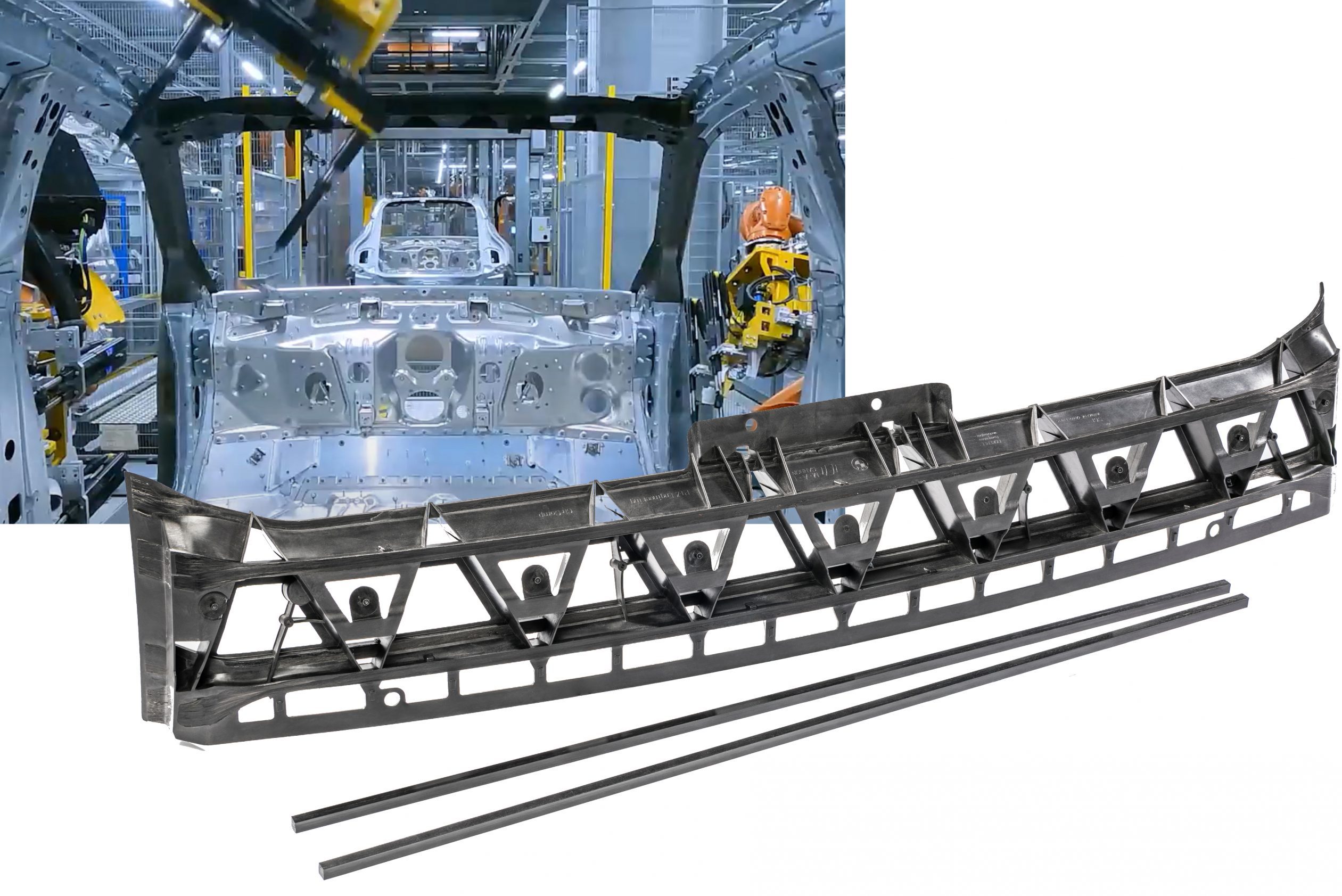

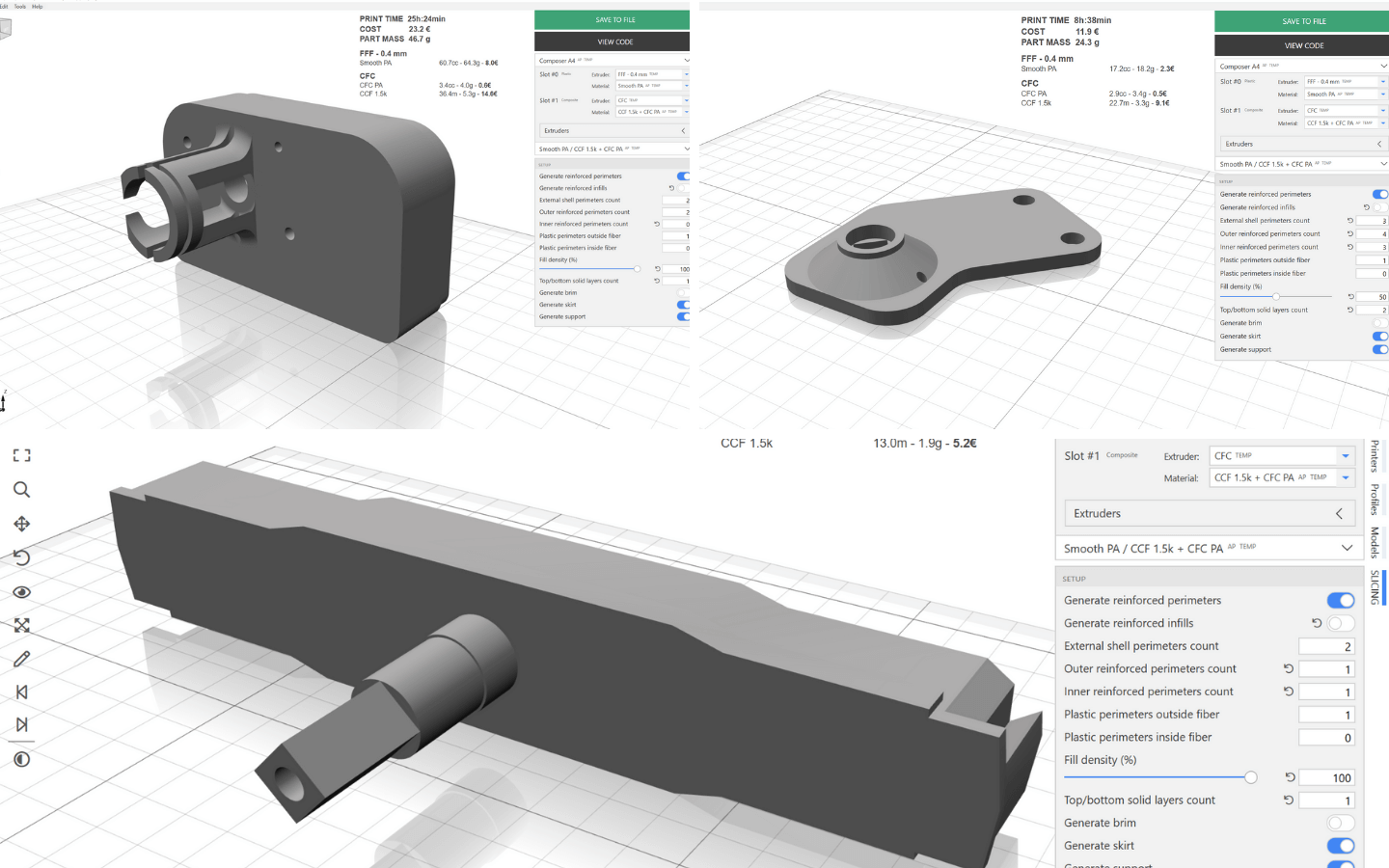

本期带来的最新Anisoprint案例就是对某大型工业企业的空调的供热通风和空气调节系统中三种独立零部件的打印。导风叶片是控制系统内气流的大型金属片,这些金属片在侧面由塑料组件固定,而这些塑料组件与塑料壳中的驱动器相连接。这种组件是由玻璃纤维填充的PA,具有不耐用的缺点,当强气流经过时,引起的高弯曲载荷,会破坏组件的工作性能。并且其设计没有考虑到后期维护,一旦损坏,只能整体更换,价格成本高达285欧元。

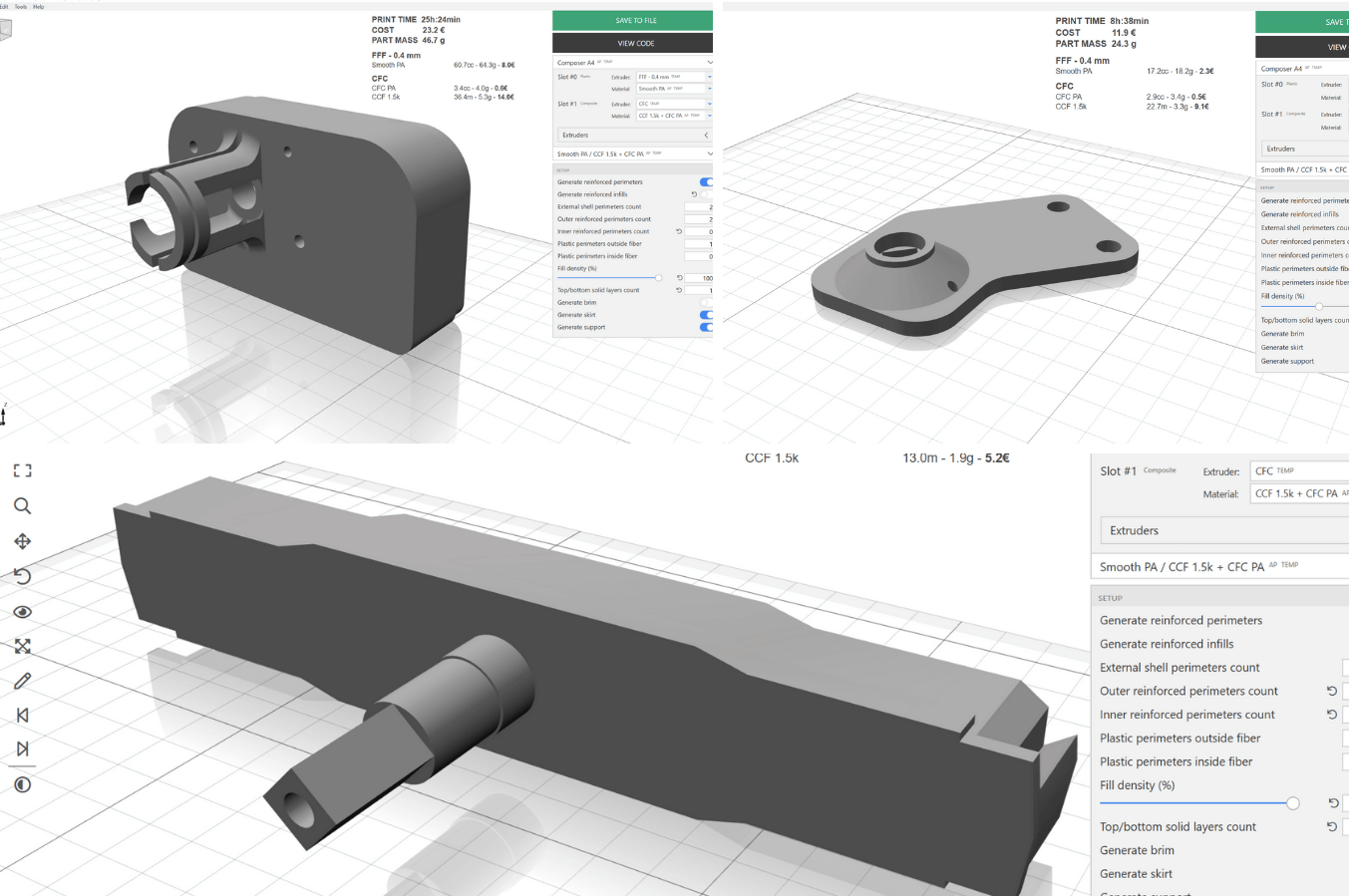

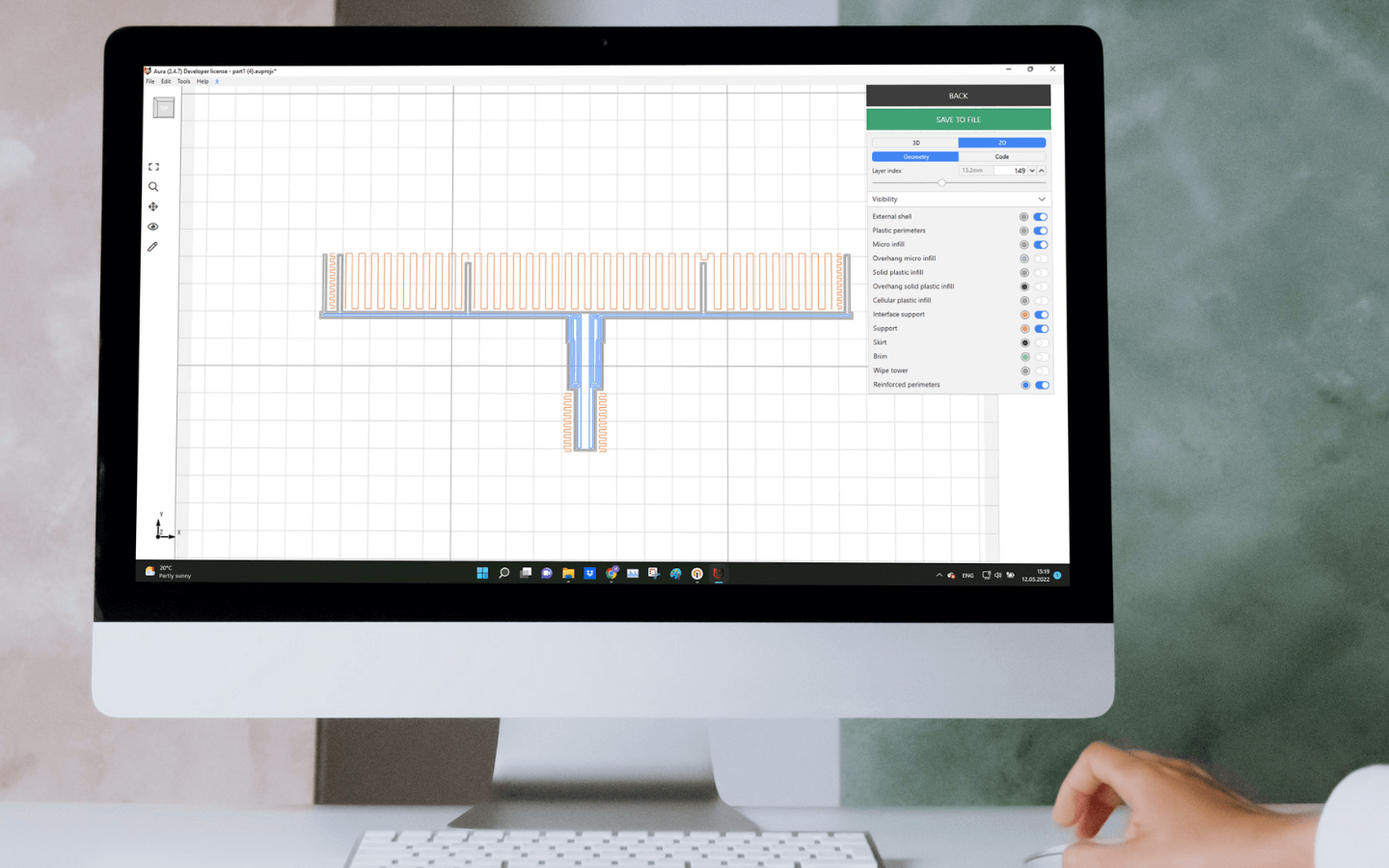

Anisoprint团队使用连续纤维复合3D打印的配套Aura软件对零件的驱动器外壳和叶片支架进行了调整,移除了齿板连接件。为提高表面硬度和厚度,增强耐用性,团队调整了打印轮廓,尽管这以牺牲表面光滑度为代价。团队决定采用Smooth PA和CCF(复合碳纤维)组合加固打印。在下方的建模中,可以看到,内部塑料周长被忽略不计,只留下2个外部塑料层和一个纤维周长。为了适应纤维,纤维路径宽度从0.75mm减小到0.5mm。塑料路径宽度从0.4mm减小到0.3mm。

在保持标准高度的同时减小路径宽度可能会导致过压,并导致打印过程中纤维堵塞。为防止这种情况发生,塑料的打印高度从0.08mm增加到0.1mm,纤维的打印高度从0.35mm增加到0.45mm。

Anisoprint团队对这个案例的改良表明,复合材料3D打印有助于降低成本并保持效率。同时,可以批量生产备用件。考虑到管理成本,一些企业不愿意保持充足的备用件库存,3D打印备件不仅可以节省成本并延长维修间隔,而且还可以在更大的负载压力下更耐用。

Anisoprint运用连续纤维复合3D打印技术增强了空调供热通风和空气调节系统的可持续性,更重要的是,从维修成本角度节约了大量资金——从285欧元减少到24欧元;间接效益是延长了维修周期,从而实现更可靠的存储和更安全的信息。